Prusa i3 P3Steel

Améliorations

Voici quelques pistes pour améliorer cette

imprimante qui ne demande que cela. La vrai machine du Geek en folie.

Pour commencer, supposons une version améliorée avec les

options suivantes :

bagues IGUS,

vis trapézoïdales,

drivers 8825.

Un petit rappel des améliorations reprises dans la page "Anomalies",

1 - Guidage X et Z.

2 - Tension de la courroie du chariot X

Je me suis aperçu que la tension de la courroie déformait les guides Z parce que rien ne retenait les chariots. Les guides X étaient trop courts donc les supports glissaient et déformaient les guides Z.

http://www.astrolynx.com/P3Steel_GuideX.html

3 - Immobilisation des vis de réglage du plateau.

Et maintenant la suite...

4 - Guide courroie Y.

Il n'est pas fourni mais on trouve le STL à imprimer sur le net, ouais bof ! Je préfère mieux usiner cette pièce en acier.

Pourquoi en arriver à cette solution ? La pièce imprimée en plastique n'a pas tenue très longtemps. Trop mince, trop fragile, il ne pouvait en être autrement. Je vous fournis donc les plans de cette poulie réalisée en 2 parties. Pour ceux qui sont en capacité de les usiner, tant mieux, pour les autres, je suggère de consulter autour d'eux, connaissances, voisinage et copains pour trouver un tourneur.

Le plan et une photo (clic droit et enregistrer la cible sous ou clic gauche pour visualiser).

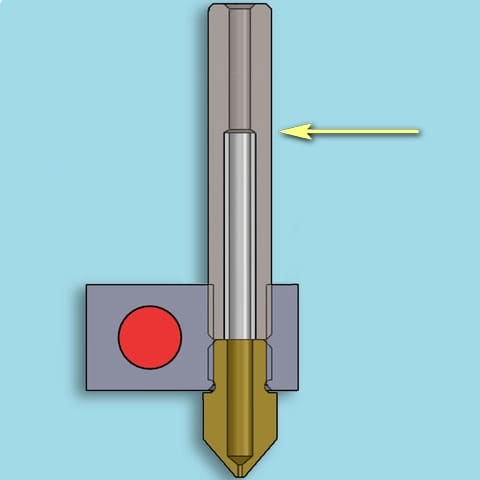

5 - Amélioration extrusion.

Cette amélioration est comme toute bonne chose tout à fait fortuite. J'étais aux premiers balbutiements dans l'impression 3D et je ne savais pas trop comment régler certains problèmes. Et le premier fut la buse qui se bouchait régulièrement. Je soupçonnais bien un problème de refroidissement du guide fil mais je ne savais pas trop comment le régler. Dans un premier temps, disposant d'un tour, j'ai réalisé un radiateur de refroidissement que je voyais de ci de là sur certaines imprimantes. Mais le problème empira. Je comprenais de moins en moins. Jusqu'à ce qu'un jour, alors que j'avais retiré le radiateur, le guide-fil cassa au niveau du fond de logement du tube en téflon. De suite, j'ai commandé un nouveau guide-fil. Mais n'ayant pas la patience d'attendre l'arrivée de la pièce, j'ai regardé à réparer provisoirement le guide-fil. Un petit canon filetée de 8mm de longueur et 2 écrous M6 plus tard, mon impression reprenait. Croyez-le ou pas mais depuis, j'ai reçu le nouveau guide-fil qui est rangé et toujours pas monté. Je ne pense pas le monter de sitôt. Ma buse ne s'est plus bouchée depuis cette réparation inespérée. Et, j'ai compris qu'il ne faut pas refroidir le guide-fil côté bloc de chauffe mais sur le haut de celui-ci. C'est une histoire de pont thermique que je ne me hasarderais pas à expliquer...

J'espère que ma mésaventure servira à d'autres printers.

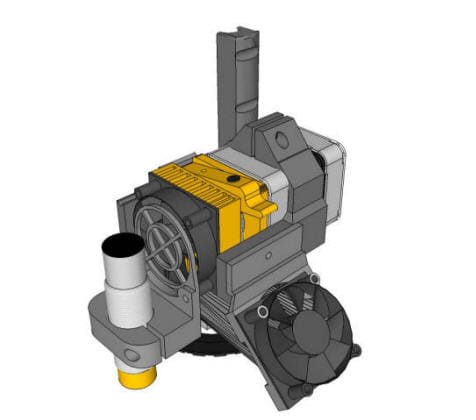

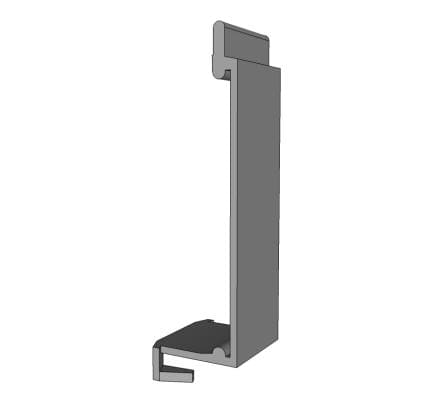

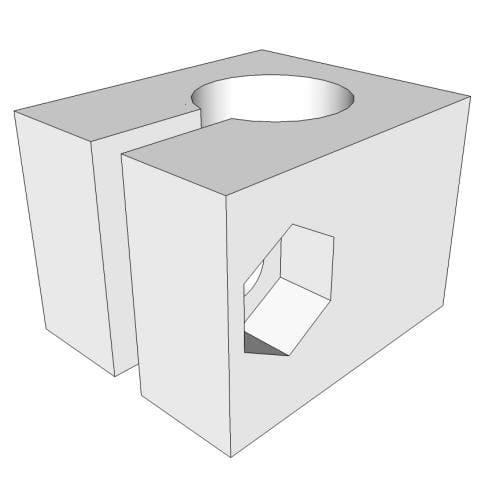

6 - Support MK8 - MK9 amélioré.

Avec mes déboires de débutant et une buse qui n'en finissait pas de se boucher, j'ai décidé de réfléchir pour me faciliter la tâche. Au premier abord, le support d'origine ne me plaisait pas. L'extrudeur était fixé par 4 vis avec un démontage plutôt fastidieux. Une fragilité notable car, au bout de quelques démontages, il était en pièces, il était nécessaire de mettre des rondelles à toutes les vis qui passaient au travers. Bref, un véritable casse-tête.

|

|

|

| Le support

d'origine et la buse de ventilation à remplacer |

le

nouveau support avec sa double buse et son anneau leds |

Le nouveau support avec ses accessoires

Le nouveau support seul

Le nouveau support maintien fermement l'extrudeur par une seule vis. La double buse de ventilation est fixée par une seul vis avec un bouton moleté. J'ai également remplacé les deux vis de maintien du ventilateur d'extrudeur par d'autres vis CHC équipés d'un bouton moleté. Ci-dessous le détail des ajouts.

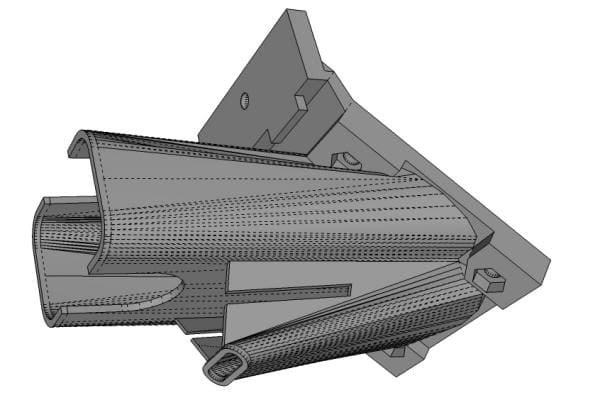

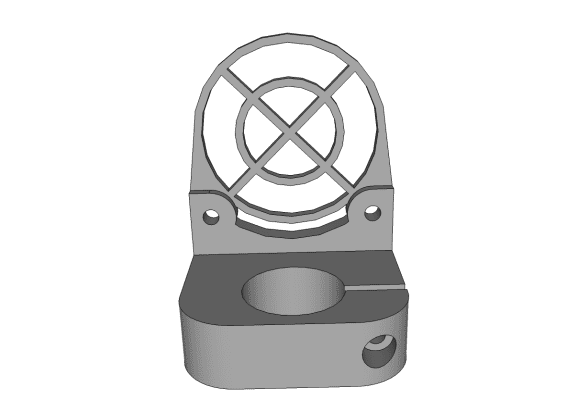

7 - Double buse de refroidissement (impression et guide-fil).

La double buse de ventilation avec une petite buse pour refroidir le plastic nouvellement déposé et la grosse buse pour ventiler le guide-fil. On distingue une fente dans les ailettes entre les deux buses pour maintenir l'anneau leds qui éclaire la zone de travail. Un ventilateur de 40mm alimente les deux buses.

8 - Eclairage leds sur zone de travail avec allumage/extinction par interrupteur.

La griffe porte leds supporte l'anneau leds à l'opposé des fentes de la buse. Elle se glissera sur le support en positionnant les bossages sur les rainures prévues à cet effet sur le support d'extrudeur.

9 - Support détecteur pour autoleveling.

J'ai également prévu un support de détecteur pour l'auto leveling. Je n'utilise pas ce procédé à l'instant ou j'écris ces lignes. Mais il n'y a que les imbéciles qui ne changent jamais d'avis. Un jour... Peut-être... Pour l'instant je n'en ressens pas le besoin.

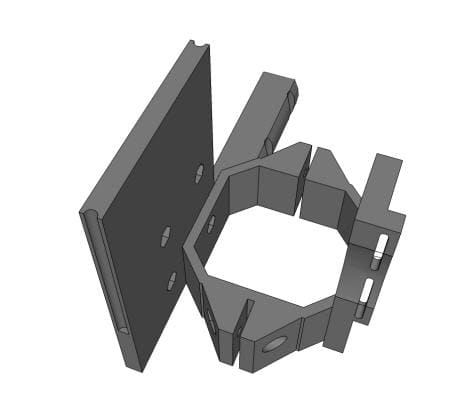

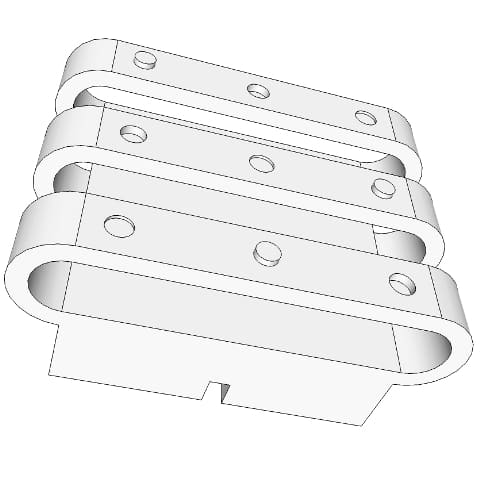

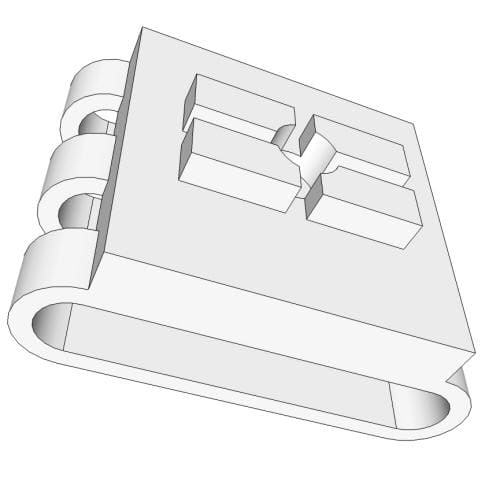

10 - Amortisseur de vibrations.

Dès le départ j'ai compris qu'il était nécessaire de poser l'imprimante sur des blocs d'amortissement qui bien au-delà des vibrations, produisait un bruit très perturbants. Ma première solution était conduite par la facilité. J'étais en possession d'un morceau de mousse bleu, rigide et à mémoire de forme que j'ai découpé en 4 blocs et disposé sous les pieds de l'imprimante. J'ai tenté de trouver une plaque d'une dimension permettant d'y poser l'imprimante (50cm X 40cm X 5cm), sans succès. Je ne suis pas parvenu à trouver de la mousse identique à celle que j'avais.

La première solution

Je n'ai pas lâché le morceau, j'ai conçu et imprimé des blocs amortisseurs qui sont expérimentaux. Je dois dire que pour l'instant, j'en suis satisfait. Bien que l'imprimante ne donne pas de signe de promenade, des plaques de caoutchouc ou de mousse autocollante sur le dessous ne seraient pas inutiles.

Les blocs amortisseurs à l'avant de

l'imprimante

Vous l'aurez compris, il faut imprimer 8 pièces pour composer les 4 blocs amortisseurs. Il ont été collé avec de la colle PVC et maintenu 1/4 d'heure avec des poids de 5kgs.

Dernière modification : Le poids de l'imprimante n'étant pas négligeable, j'ai décidé d'ajouter 2 amortisseurs sous le portique afin d'éviter un fléchissement du châssis dans un avenir plus ou moins proche. Je me sens mieux...

L'imprimante est posée sur 6 amortisseurs garnis de mousse au dessous.

Les plots supérieurs des amortisseurs centraux sont légèrement différents. le carré avec les encastrements sont plus petits pour entrer dans le cadre entre les supports moteurs.

Vous l'aurez compris, il faut imprimer 10 plots normaux et 2 plots réduits pour faire les 6 amortisseurs nécessaires à cette modification.

11 - Plateau fixe.

J'ai réfléchi aux raisons qui pouvaient amener une imprimante à donner un mauvais état de surface, hormis un mauvais assemblage, et qui seraient plutôt dû à une mauvaise conception souvent pour des raisons économiques. Pour ma part, bien qu'étant content du résultat en général, j'ai décidé comme la plupart des geeks en possession de cette machine merveilleuse, de m'atteler à la tâche afin d'y amener mon grain de sel.

Premier problème la vibration qui peut induire un mauvais état de surface mais également des bruits parasites qui sont parfois gênants. On nomme cela ghosting.

La raison de ce choix est d'ordre mécanique. Le déplacement du plateau étant très saccadé dû principalement à la vitesse d'exécution du travail, fait entrer celui-ci en vibration (résonance) et influe sur la qualité d'impression. Bien évidement, les ressorts sous le plateau ne sont pas étrangers à ces vibrations.

Je m'oriente donc vers un plateau fixe (exit les ressorts).

L'avantage de cette option est d'assurer une précision absolue à condition d'exécuter les réglages avec une grande rigueur. Lors du réglage du parallélisme du plateau avec les guides Y, il serait utile de régler la longueur des entretoises avec précision. Aidez-vous d'un petit étau à main (ou de table) pour ajuster, si nécessaire, la longueur avec une petite lime douce.

12 - Support pour Fins de course réglables en Z.

Pour ma part, l'option précédente (plateau fixe) nécessite de doubler les interrupteurs de fin de course en Z pour pallier à une défaillance. Le circuit étant ouvert au repos, l'appui de l'un ou l'autre de deux interrupteurs de fin de course, branchés en //, fermera le circuit et stoppera la descente.

Page Supports pour fins de course réglables en Z

13 - Butée de fin de course en X.

Le support d'interrupteur de fin de course d'origine convient à ceci près qu'il a la fâcheuse tendance à glisser lorsqu'on l'accroche lors d'une intervention. Pour éviter d'avoir à régler cette interrupteur trop souvent ce qui était mon cas, j'ai conçu une petite pièce qui se fixe à l'arrière de celui-ci. Maintenant plus de perte de réglage, il me suffit de remettre le support d'interrupteur en butée et c'est reparti.

14 - Moyeu de centrage bobine freiné.

J'ai trouvé sur thingiverse une pièce correspondant exactement à ce que j'imaginais. La cerise sur le gâteau c'est que celle-ci était customisable.

15 - Guide fil en sortie de bobine.

16 - Modification Repetier pour une reprise d'impression suite à un plantage.

|

|

|

| Arrêt de l'impression pour cause de buse bouchée | Micro-coupure de courant |

Des arrêts d'impression qui bien évidemment n'arrivent pas sur de petites pièces.

Sur le support d'extrudeur à gauche, la buse était bouchée et imprimait dans le vide quelques millimètres au dessus de la pièce. J'ai stoppé l'impression et entamé la procédure de reprise d'impression. Pour les amortisseurs, à droite, une micro coupure de courant qui a stoppé et redémarré l'ordinateur aussitôt avec la buse stoppé sur la pièce. Procédure quasi identique, à un détail près, la buse était collé à la pièce et en faisant la remise aux origines, j'ai cru que l'ensemble des pièces allaient se décoller du plateau. J'avais oublié de laisser la buse remonter en température. Oooh ! là. Bon cela s'est bien terminé.

La procédure est celle que l'on trouve de ci de là sur le net.

| Actuellement | Améliorations |

|

|

Ce que je propose c'est

l'ajout de deux boutons sur Repetier ou tout autre procédure facilitant la

reprise d'une impression.

Bien que le second bouton pourrait être un "Goto" à la couche de

reprise sans obligation de supprimer les lignes de code précédentes. tout au

moins, je le pense.

Reste à convaincre l'équipe de

développement de Repetier pour permettre une telle amélioration.

A méditer !... Car l'arrêt de

l'impression, en particulier sur une grosse pièce, n'est pas sans déclencher un

stress plus ou moins important.

17 - Diamètre des guides Y (Ø12 au lieu de Ø8) et des guides X (Ø10 ou 12 au lieu de Ø8).

Pour améliorer la rigidité de l'ensemble, j'ai pensé que l'augmentation des diamètres des guides pourrait être une option intéressante que je ne rejette pas d'emblée. Il reste à peser le ratio avantages/inconvénients et surtout prendre la décision d'exécuter les modifications nécessaires.

| Avantages | Inconvénients |

|

|